智能制造引领表面技术新变革—2019「中国国际表面处理展」

时间:2019-7-15

智能化功能实现推动表面处理新型材料的发展

在第四次工业革命的智能化时代,超级计算机、大数据、人工智能装备,是感知、学习、存储、运算、决策等的载体,这些智能装备的制造,必须要有更新型的材料支持。例如纳米材料、稀土材料、覆合材料、定制有机材料及多元合金,甚至单原子、单晶的金属丝,单原子的石墨烯等;同时需要提升新的制备工艺及方法,如PVD、CVD、PCVD、磁控溅射、元素共渗、辐照、金属表面改性、离子注入、新型的电镀、涂装、热喷涂、冷喷涂、转化膜等工艺技术和加工方法层出不穷地出现。只有这样,才能在新材料产业化与规模化应用的基础上,推进现代工业向4.0时代发展。

当前,智慧建筑、极端自动施工、无人驾驶等的发展需求, 都推动了一些新型涂料的快速发展。

密歇根大学(University of Michigan)研究人员开发出一种防雪涂层,将该涂层涂敷在机动车玻璃上或是建筑物外墙上,可以有效防止霜雪在其表面的沉积。据报道,该涂层主要由弹性组织构成,该组织可在极小的外力作用下发生较大的变形,这便使得霜雪在沉积时丧失固定的支撑,因而发生脱落。环保的隔热防水涂料,这几年在国内的应用也日趋成熟。美国伯克利劳伦斯国家实验室开发了一种选择性反射玻璃薄膜,该薄膜对可见光具有透射性,而对红外线具有反射性,这意味着在夏天外面的光线不能使室内升温,而冬天室内产生的热量也不会散失到屋外。

随着交通网络和能源需求的发展,适应极端气候和施工条件的的超高速、超高精度等极端自动化装备需求量不断增加,这些装备都需要特种新型材料及特种新型的表面工程涂层技,保证在极苛刻的环境下安全、可靠地运行。

智能表面作为一种交互形式,通过IMD(IML,IMF,IMR)、嵌入式传感器等工艺来实现表面装饰。其展现形式具有多样性,如,通过纺织品、皮革、木材、金属、天然纤维复合材料、纳米、仿生技术、生物塑料、3D触摸屏等多种形式来展现。目前衍生出的材料有:光学薄膜、模内电子技术和OLED等新型智能材料。比如,奥迪照明和2019ces展上LG发布的可卷曲电视就使用了OLED智能材料。

信号采集一直无人驾驶的难点,有材料供应商在研究在涂料中添加识别甚至反馈信号,使得信号能够更好地采集交互。

基材处理自动化作业技术的智能化发展

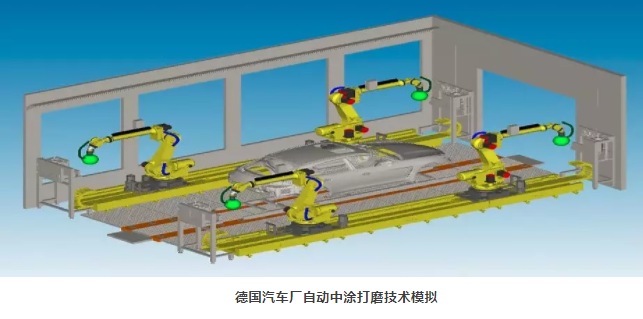

在基层表面预处理方面,自动抛丸、机器人清洁清洗都已经比较成熟,上海通周机械正在国内推广欧洲已经有应用的自动化车身整体打磨。

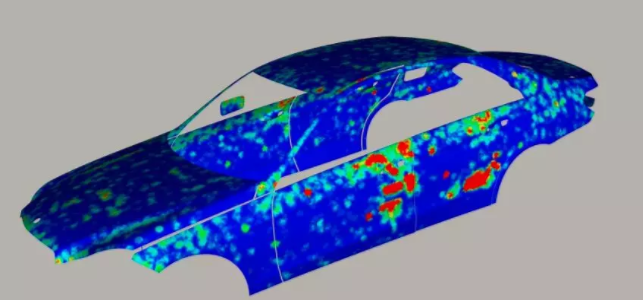

视觉识别技术的突破是这两年人工智能发展的重要成果,随着视觉技术、传感技术、自学习技术的不断发展,未来将会发展基于自动缺陷识别基础的缺陷自动打磨甚至自动修补技术。

槽液表面处理自动化作业技术的智能化发展

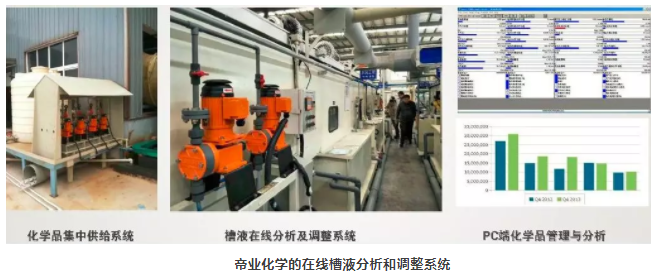

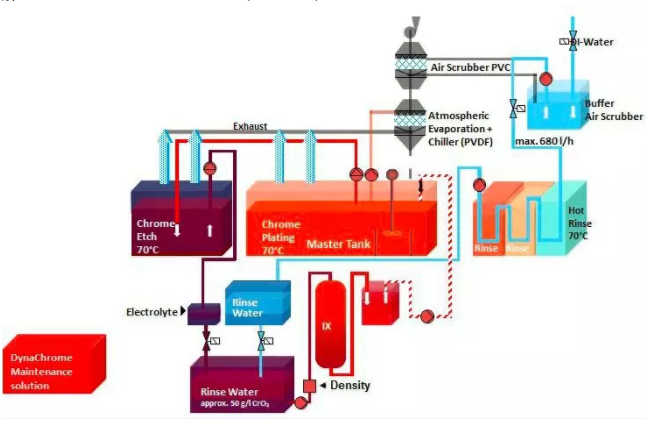

水洗、磷化、电镀、氧化、电泳等湿制成和水处理方面,也都普及了线外取样分析、在线自动添加等功能,这两年,槽液在线自动监测调整技术也开始得到发展。

据安美特介绍,应用槽液在线分析和调整的DynaChrome高速镀铬线,因为实现自动上下件和精确的槽液监测添加,以及线体的封闭,在智能化、节能环保、职业健康和质量稳定性方面都有突出的进步。

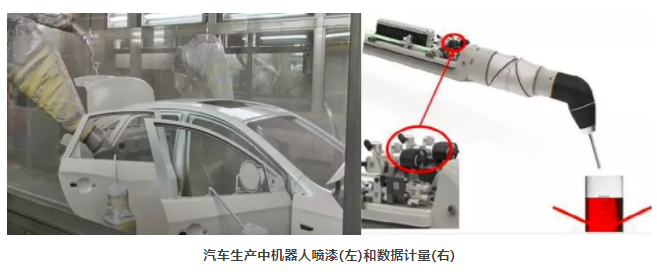

喷涂自动化作业技术的智能化发展

自动喷涂,除了可以提升效率、稳定质量外,更有消除污染工位作业、提高涂料利用率和实现节能环保的价值。自动化喷涂现在已成为主流,密封和隔音减震材料也在逐步普及自动化喷涂,国内有工厂正在实施内腔防腐蜡的机器人喷涂作业。这些自动化作业的实现,使得循环风、废气净化等很多节能环保技术得以应用,也使得材料施工用量的剂量更为精确,为生产的进一步之智能管理打下很好的基础。

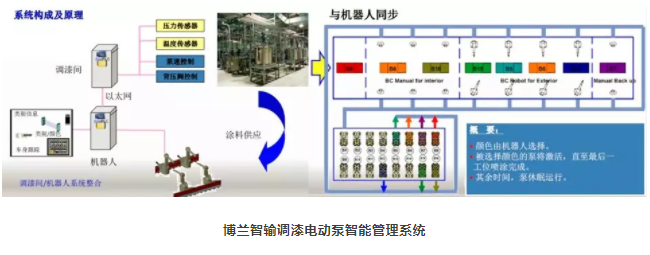

与喷涂自动化配套的涂料供应系统,随着电动泵技术的发展,管理也更加智能化,可以根据喷涂的需要确定系统的运行程度,设置符合生产要求的启动模式和维持最低运行的待机模式,对涂料质量、设备寿命和能源降耗等均有好处。

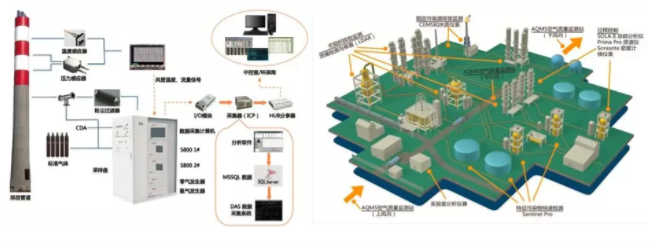

在喷涂产生的废气治理方面,在线监测的技术也不断发展完善,目前国内石化、印染、涂装等重点污染行业开始强制普及。

设备自动诊断技术和预防性维护的智能化发展

随着现代化涂装车间大量精密自动化设备的应用,以及涂装设备工作环境的特殊情况,涂装车间日常设备管理面临的挑战越来越大,自动诊断、管理设备状态的智能技术,受到空前的重视。

Dürr 最新制定的工业物联网 (IIoT) 解决方案 EcoScreen 设备分析功能,可评估所有机械臂和流程数据,跟踪速度可达毫秒级,快速发现并解决故障,提高设备利用率和产品质量,让喷涂车间流程变得透明和智能。整个技术的亮点在于采用流分析应用对实时数据进行分析。

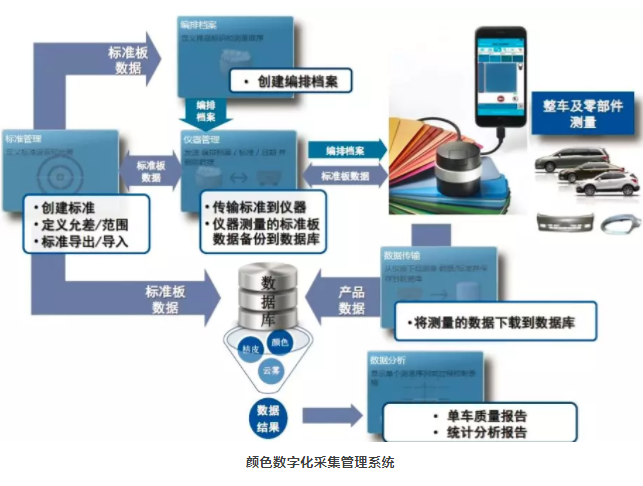

外观监测的智能化发展

随着外观更加数据化、准确化评判的需求及跨国汽车集团颜色开发系统的建立,颜色开发、零部件匹配、外观理论完善和日常管理等方面,已经成功形成了数据化的采集、传输和评价系统。

在日常质量管理方面,已有先进的涂装制造车间采用了自动化的湿膜在线检测和干膜离线抽样的外观数据采集系统,消除了人为外观评价的数据采集量小、误差大和评价滞后等诸多问题。

虚拟仿真技术的发展

表面处理车间自动化、数据化、信息化以及系统集成化技术应用,必然会随着大环境陆续提升,但要真正形成智能制造系统,还需要基于这些基础完善虚拟制造技术。国内外顶尖的工程设计公司,已经在这方面努力提升,在工厂设计中研究全仿真技术,力求模拟真实的生产情况。未来按此建设的车间,在产品设计时,可以将数据导入虚拟车间进行虚拟调试,得出分析结果和生产数据,这种方式的SE分析结果可以更好的优化产品数据,经过产品优化后形成车间运行程序,在产品导入时现场的调试工作量就会大幅减少,并使数据完全可控。